- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

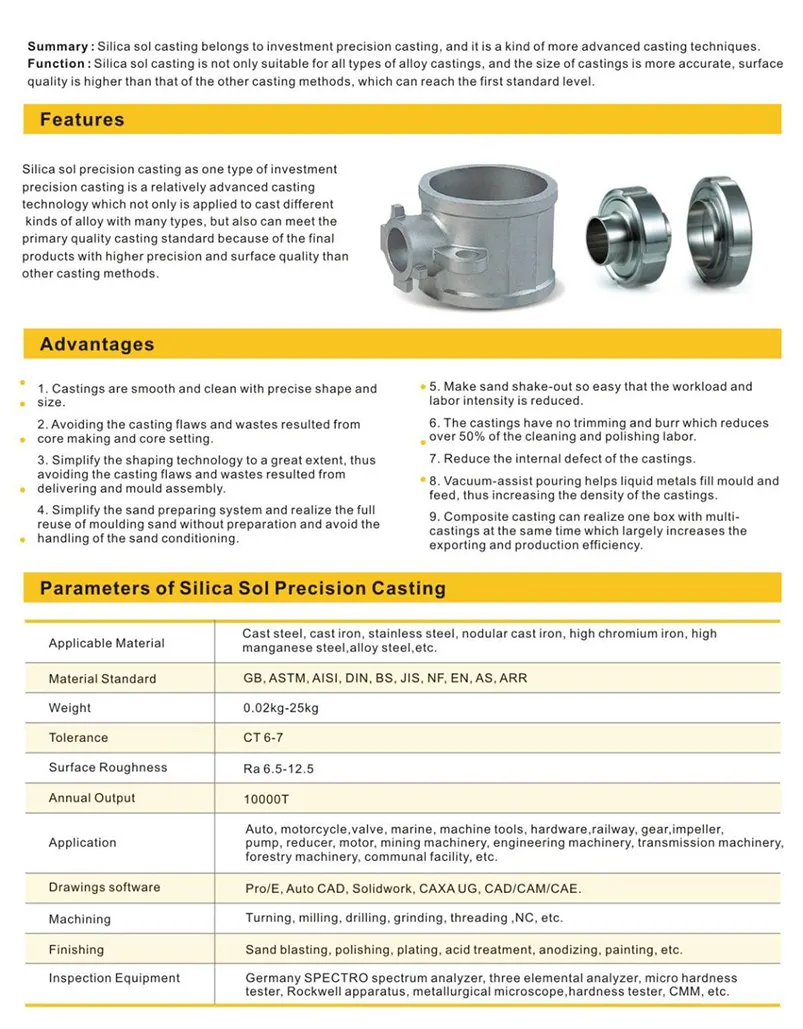

Silica Sol Feinguss

Silica Sol Feinguss

Warum verwendenSilica Sol Feinguss?

Vorteile vonKieselsol-Feinguss:

â Große Vielseitigkeit; geeignet zum Gießen der meisten Metalle.

â Ermöglicht die Herstellung sehr komplizierter Gussteile mit dünnen Wänden.

â Glatte Oberflächen sind ohne Trennfuge möglich, so dass Bearbeitung und Endbearbeitung reduziert oder eliminiert werden.

â Ermöglicht statt dessen das genaue Gießen nicht bearbeitbarer Teile.

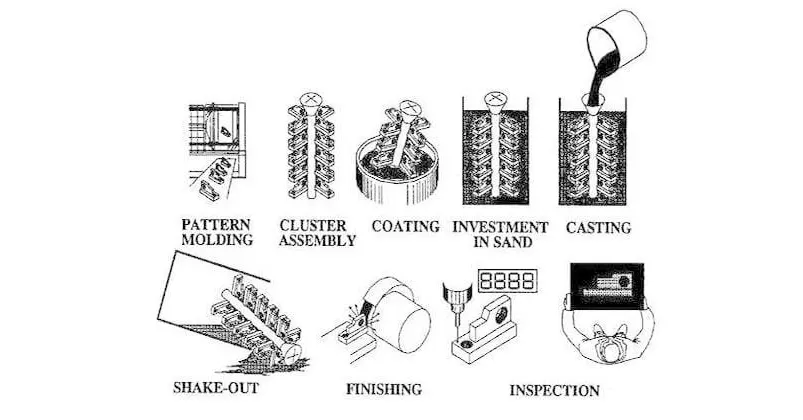

â Exzellente MaßhaltigkeitSilica Sol Process1.Ein Metallstempel wird hergestellt, der Eindruck ist derselbe wie in der endgültigen Form.

2. Geschmolzenes Wachs wird in die Metallform eingespritzt, um ein Muster zu erzeugen, erstarren gelassen und dann entfernt. Einige komplexe Wachsmuster werden hergestellt, indem mehrere separate Muster unter Verwendung eines Klebstoffs miteinander verbunden werden.

3. Die Wachse werden dann auf einem Wachsbaum montiert, viele Teile können je nach Größe auf den Baum gelegt werden, es ist üblich, dass Komponenten im Gewichtsbereich von 0,1 kg bis 50 kg liegen.

4. Der Baum wird dann in Kieselsol-Zirkon-Aufschlämmung getaucht, um das Wachs zu beschichten. Die Aufschlämmung ist außergewöhnlich fein mit niedriger Viskosität, was zu einer hervorragenden Oberflächenbeschaffenheit im Gusszustand führt. Die Aufschlämmung wird mit einem feuerfesten Material beschichtet und der Vorgang wird mehrmals wiederholt, bis eine Hülle um das Wachsmodell entsteht.

5. Der Trocknungsprozess ist kritisch. Die Schalen müssen bei konstanter Temperatur auf natürliche Weise trocknen, damit sich die Kieselsolgele und die feuerfesten Partikel verbinden können. Das Ergebnis ist eine starke Schalenform von hoher Qualität. Die Wachsbäume werden in Öfen mit etwa 200 Grad gebracht, um das Wachs auszuschmelzen.

6. Wenn alles Wachs entfernt ist, werden die Bäume auf über 1000 Grad erhitzt, um die Vorbereitung zum Gießen abzuschließen.

7. Das Metall wird dann in die heiße Form gegossen, wodurch die Legierung die dünnsten Bereiche der Form erreichen kann, bevor sie sich verfestigt.

Verlorener Schaumguss

Verlorener Schaumguss

Das Schaummodell wurde erstmals 1958 in der Metallbearbeitung verwendet. Obwohl diese Formgusstechnik nicht so beliebt ist wie andere Verfahren wie Sandformguss oder Dauerguss, behält sie herausragende Vorteile, insbesondere beim Gießen komplizierter und präziser Formen.

Im Gegensatz zu herkömmlichen Verfahren, die vor dem Gießen den Prozess des Zurückziehens des Musters beinhalten und Geschicklichkeit beim Schritt des Entfernens des Musters erfordern, wird das Muster in Bezug auf das Lost-Foam-Verfahren verdampft, wenn das geschmolzene Metall hineingegossen wird, was dazu beiträgt, diese Überlegungen zu reduzieren.

Dasverlorener SchaumgussProzess

Lost-Foam-Verfahren

Die Lost-Foam-Gießtechnologie umfasste 5 Schritte: Entwerfen des Modells; Auftragen von Isolieranstrichen; Platzieren des Musters in der Sandflasche; Gießen des geschmolzenen Metalls; und Sammeln der Gussteile.

Wie wird ein verlorenes Schaummuster hergestellt?

Zunächst wird ein Muster aus Polystyrolschaum entworfen. Diese Art von Schaum spielt bei diesem Gießverfahren eine wichtige Rolle. Es ist ein guter Wärmeisolator und eine chemische Beständigkeit, die ein normales Arbeiten bei Temperaturen unter 75 °C ermöglichen.

Je nach Schwierigkeitsgrad und Details des Produkts kann das Schaummuster auf unterschiedliche Weise hergestellt werden.

Herstellung des Musters für den Lost-Foam-Prozess

Für hochdetaillierte Gussmodelle wird das Schaummodell teilweise hergestellt und zusammengeklebt. Für das kleine Volumen stellen Gießereien Muster oft von Hand geschnitten oder maschinell aus einem festen Schaumstoffblock her. Wenn das Muster einfach genug ist, kann ein Heißdraht-Schaumschneider angewendet werden.

Falls das Volumen groß ist, kann das Muster durch ein dem Spritzgießen ähnliches Verfahren in Massenproduktion hergestellt werden.

Styroporkügelchen werden mit niedrigem Druck in eine vorgeheizte Aluminiumform gespritzt. Danach wird Dampf zugeführt, was dazu führt, dass sich Polystyrol stärker ausdehnt, um den leeren Hohlraum zu füllen und dann das Muster oder einen Abschnitt zu bilden. Das endgültige Muster besteht zu etwa 97,5 % aus Luft und zu 2,5 % aus Polystyrol.

Auswahlprozess

Sobald das Muster gebildet ist, wird es mit Isolationsfarbe beschichtet, in einen Behälter gegeben und mit ungebundenem Sand umgeben und verdichtet.

Das Muster wird im Lost-Foam-Verfahren mit Isolierfarbe beschichtet

Die Deckfarbe dient dazu, die Haltbarkeit der Formoberfläche zu erhöhen, vor Erosion und Bruch zu schützen. Hingegen ist der Formkasten für dieses Verfahren geeignet ausgelegt, so dass beim Eingießen der Metallschmelze in die Form das durch die Schaumverbrennung entstehende Gas vollständig abgezogen wird.

Nachdem geschmolzenes Metall in das Schaummuster gegossen wurde, wird das Schaummuster ausgebrannt und das Gussteil geformt.

Das Lost-Foam-Verfahren wird auf Stahlgussprodukte angewendet

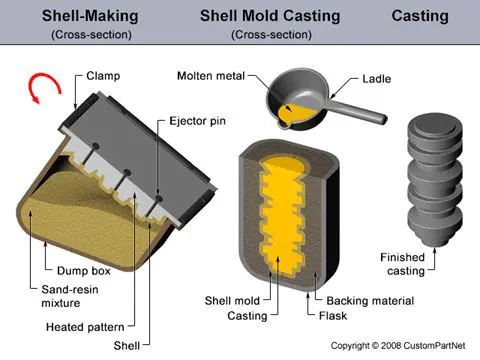

Schalenformguss

Schalenformguss

Schalenformgussermöglicht die Verwendung von Eisen- und Nichteisenmetallen, am häufigsten unter Verwendung von Gusseisen, Kohlenstoffstahl, legiertem Stahl, Edelstahl, Aluminiumlegierungen und Kupferlegierungen. Typische Teile sind klein bis mittelgroß und erfordern eine hohe Genauigkeit, wie z. B. Getriebegehäuse, Zylinderköpfe, Pleuel und Hebelarme.

DasSchalenformgussDer Prozess besteht aus den folgenden Schritten:

1. Mustererstellung – Ein zweiteiliges Metallmuster wird in der Form des gewünschten Teils erstellt, typischerweise aus Eisen oder Stahl. Andere Materialien werden manchmal verwendet, wie beispielsweise Aluminium für die Kleinserienproduktion oder Graphit zum Gießen von reaktiven Materialien.

2. Formerstellung – Zuerst wird jede Modellhälfte auf 175–370 °C (350–700 °F) erhitzt und mit einem Schmiermittel beschichtet, um das Entfernen zu erleichtern. Als nächstes wird das erhitzte Muster auf eine Schüttbox geklemmt, die eine Mischung aus Sand und einem Harzbindemittel enthält. Die Kippbox wird umgedreht, wodurch diese Sand-Harz-Mischung das Muster beschichten kann. Das erhitzte Muster härtet die Mischung teilweise aus, die nun eine Schale um das Muster herum bildet. Jede Modellhälfte und umgebende Schale wird bis zur Fertigstellung in einem Ofen ausgehärtet, und dann wird die Schale aus dem Modell ausgeworfen.

3. Formmontage - Die beiden Schalenhälften werden zusammengefügt und sicher festgeklemmt, um die vollständige Schalenform zu bilden. Falls Kerne benötigt werden, werden diese vor dem Schließen der Form eingelegt. Die Schalenform wird dann in einen Formkasten gegeben und durch ein Trägermaterial gestützt.

4. Gießen – Die Form wird sicher zusammengeklemmt, während das geschmolzene Metall aus einer Gießpfanne in das Angusssystem gegossen wird und den Formhohlraum füllt.

5. Abkühlen – Nachdem die Form gefüllt wurde, lässt man das geschmolzene Metall abkühlen und sich in der Form des endgültigen Gussstücks verfestigen.

6. Entfernen des Gussstücks - Nachdem das geschmolzene Metall abgekühlt ist, kann die Form zerbrochen und das Gussstück entfernt werden. Trimm- und Reinigungsprozesse sind erforderlich, um überschüssiges Metall aus dem Zufuhrsystem und jeglichen Sand aus der Form zu entfernen.

Wasserglas-Feinguss

Wasserglas-Feinguss

Der Unterschied zwischen dem Wachsausschmelzverfahren und dem Wasserglasguss besteht lediglich darin, wie das Wachs aus der Keramikform entfernt wird:

· Feinguss verwendet Hochtemperaturautoklaven, um das Wachs zu schmelzen, wobei:-

· Beim Wasserglasguss werden die Formen in heißes Wasser getaucht, um das Wachs zu entfernen. Das Wachs wird dann von den Formen weggeschmolzen und schwimmt auf der Wasseroberfläche. Dadurch kann es dann abgeschöpft und für die Wachsherstellung wiederverwendet werden.

Natürlich bietet dies auch ökologische Vorteile und das Wachs ist vollständig recycelbar.

Lester-cast kann die Wasserglasoption über sein Partnerunternehmen in China anbieten, das über umfangreiche Erfahrung in der Herstellung von Komponenten mit diesem Verfahren verfügt.

Zusammenfassend bietet das Wasserglasverfahren:

· Bessere Oberflächenbeschaffenheit als im Sandguss.

· Größere Maßhaltigkeit als im Sandguss.

· Erzielen Sie komplexere Teile.

· Größere Teile als beim herkömmlichen Feingussverfahren.

· Billiger als Feinguss.

· Größere Auswahl an Metallen.

· Umweltvorteile.

Das Gießen von Wasserglas ist ein Feingussverfahren, bei dem Wasserglas den Formmaterialien anteilig zugesetzt und dann 6-8 Minuten lang gerührt und gemischt wird, dann zu „Natriumsilikat-gebundenem Sand“ gemahlen wird. Dann kommt der Sand in die Formkästen, in die viel CO2 eingeblasen wurde. CO2 startet die chemische Reaktion mit dem Wasserglas zum Silikagel, das den natriumsilikatgebundenen Sand aushärtet.

Warum Wasserglasguss für Ihre kundenspezifischen Teile wählen?

Das Gießen von Wasserglasteilen ist das kostengünstigste Gießverfahren mit kurzen Schalenherstellungszyklen, mit denen Sie viel Kosten sparen können.

Im Vergleich zu Kieselsol-Gussteilen weisen Wasserglas-Gussteile eine große Oberflächenrauheit und eine geringe Maßgenauigkeit auf.

Die Oberflächenqualität von Feinwasserglas-Gussteilen ist schlecht, daher wird es hauptsächlich für Gussteile aus Kohlenstoffstahl und niedrig legiertem Stahl verwendet. Und der Kieselsol-Feinguss wird hauptsächlich für hochlegierte Stahl- und Edelstahlprodukte verwendet.

Anwendung: China-Wasserglas-Gussteile werden in allen Arten von Maschinen eingesetzt, wie z. Schiffs- und Schiffsguss, Pumpenarmaturen, Hydraulikzylinderguss, Ersatzteile für Ventilguss und verschiedene Metallgussteile.

Ausgewählte Produkte

Über uns

Über

uns

Ningbo Zhiye Mechanical Components Co., Ltd. befindet sich in der Xiachen Industrial Zone, Chunhu Town, Fenghua District, Ningbo City, die für ihre Präzisionsgussteile in China bekannt ist. Sie ist der Ningbo Huashen Group untergeordnet, die insgesamt 5 Unternehmen hat .Mit über 900 Mitarbeitern und einer jährlichen Produktionsleistung von mehr als 3.000 Tonnen. Die Hauptgeschäftsfelder sindSilikasol-Feinguss, Wasserglas-Feinguss, Lost-Foam-Guss, Schalenformguss und Verbund-Wachsausschmelzguss.Es ist ein berühmter Lieferant für Präzisionsgussteile in China.

-

PREIS

PREIS

Bieten Sie qualitativ hochwertige Produkte und geben Sie die wettbewerbsfähigsten Preise an.

Details anzeigen -

OEM/ODM

OEM/ODM

OEM / ODM-Bestellungen sind willkommen, wir versuchen, alle Ihre Bedürfnisse zu erfüllen.

Details anzeigen -

QUALITÄT

QUALITÄT

Konzentrieren Sie sich auf die Produktqualität, die Inspektionsrate der Produktqualität von 100%.

Details anzeigen -

LIEFERUNG

LIEFERUNG

Das Fast Supply Chain Guarantee System stellt eine genaue Lieferzeit sicher.

Details anzeigen -

SERVICE

SERVICE

Kunden antworten 24 Stunden, um Ihnen bei der Lösung von Problemen mit dem Produkt zu helfen.

Details anzeigen

Neue Produkte

Nachricht

Was sind die Leistungsmerkmale von Präzisionsgussteilen?

Die maximale Länge von Präzisionsgussteilen beträgt 700 mm, die einfach herzustellende Länge beträgt weniger als 200 mm und das maximale Gewicht beträgt etwa 100 kg, normalerweise weniger als 10 kg.

Warum ist das Gießen mit verlorenem Schaum teuer?

Der Schaumausschmelzguss, auch Verdunstungsguss genannt, ist ein komplexer und spezieller Gussprozess, bei dem ein Schaummodell des gewünschten Metallteils erstellt, mit feuerfestem Material beschichtet und anschließend geschmolzenes Metall in die Form gegossen wird. Obwohl es mehrere Vorteile bietet, wie z. B. komplizierte Formen und feine Details, gibt es mehrere Gründe, warum das Gießen mit verlorenem Schaum relativ teuer sein kann:

Wann sollte Feinguss in der Automobilindustrie eingesetzt werden?

Feinguss ist ein vielseitiges Herstellungsverfahren, das in verschiedenen Anwendungen in der Automobilindustrie eingesetzt werden kann. Es bietet mehrere Vorteile, die es für bestimmte Komponenten und Szenarien geeignet machen. Hier sind einige Situationen, in denen Feinguss im Automobilsektor häufig eingesetzt wird:

Vergleich von Edelstahl und Aluminium im Feinguss

Edelstahl und Aluminium sind beides häufig verwendete Materialien beim Feinguss, einem Präzisionsfertigungsverfahren, bei dem durch das Gießen von geschmolzenem Metall in eine Keramikform komplexe Formen geschaffen werden. Jedes Material hat beim Feinguss seine eigenen Vorteile und Einschränkungen. Hier ein Vergleich zwischen Edelstahl und Aluminium im Feinguss:

Lösungen zur Verbesserung der Innovationsfähigkeit von Feingusstalenten

Derzeit ist die Technologie immer noch das größte Problem der Feingussindustrie in unserem Land. Obwohl wir bei ausländischen Feingussspezialisten immer einen guten Ruf genießen, gibt es immer noch einige negative Auswirkungen auf den Mangel an Technologie. Wenn wir also den Feingussmarkt vergrößern wollen „Wir müssen die Innovationsfähigkeit der Talente verbessern.“

Feingussformenindustrie

Mit der Entwicklung der inländischen Feingussindustrie und Formenindustrie werden auch verwandte Ausrüstungen wie Vertikal- und Portalbearbeitungszentren sowie CNC-Drehmaschinen schnell entwickelt, was die Präzision und Tiefe der Feingussindustrie erheblich verbessert.