- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Was ist Feinguss und wie funktioniert es?

2022-09-09

Feinguss (Wachsausschmelzverfahren)

Faktoren wie Konstruktionsanforderungen, Kosten und Machbarkeit der Herstellung bestimmen, welches Gießverfahren für die Herstellung eines Produkts am besten geeignet ist. Dieser Artikel über Investment Casting soll Ihnen helfen, eine fundierte Casting-Entscheidung zu treffen.

Feinguss produziert präzise Komponenten bei gleichzeitiger Minimierung von Materialabfall, Energie und anschließender Bearbeitung. Es kann auch die Produktion sehr komplizierter Teile sicherstellen. Dies macht das Feingussverfahren für Konstrukteure sehr nützlich.

Ziel ist es zu verstehen, was mit Feinguss gemeint ist. Also, was genau ist die Investition in „Investment“-Casting? Der Begriff „investiert“ hat historisch gesehen die Bedeutung von „bekleidet“ oder „umgeben“. Beim Feinguss wird eine Schale aus Keramik, Gips oder Kunststoff verwendet, die um ein Wachsmuster herum geformt wird. Das Wachsmodell wird geschmolzen und in einem Ofen entfernt und Metall wird in die Schale gegossen, um den Guss herzustellen.

Wofür wird Feinguss verwendet? Lassen Sie uns den Feinguss-Produktionsprozess zum besseren Verständnis aufschlüsseln:

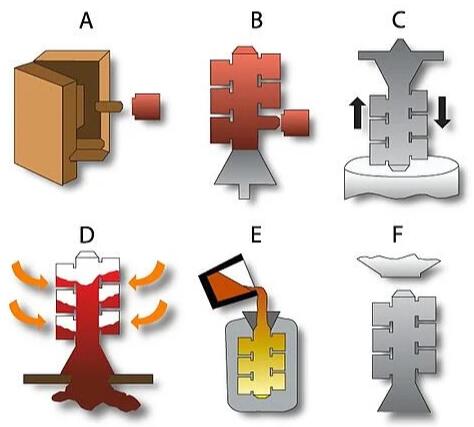

Der Feingussprozess

Erstellen des Musters

Es verwendet ein Muster mit den gleichen Details wie das fertige Teil, außer dass es eine Toleranz für thermische Kontraktion (d. h. Schrumpfung) gibt.

Muster werden typischerweise aus Wachs unter Verwendung einer Metallspritzgussform hergestellt.

Montieren der Wachsmuster und Erstellen des Baums

Sobald ein Wachsmodell hergestellt ist, wird es mit anderen Wachskomponenten zusammengebaut, um das Anguss- und Läufer-Metallabgabesystem zu bilden.

Je nach Größe und Konfiguration der gewünschten Finish-Komponente können mehrere Wachsmuster unter Verwendung eines einzigen Baums verarbeitet werden.

Die gesamte Wachsmodellanordnung wird in eine Keramikaufschlämmung getaucht, mit Sandstuck bedeckt und trocknen gelassen.

Zyklen des Nasstauchens und des anschließenden Stuckierens werden wiederholt, bis eine Schale der gewünschten Dicke erzeugt wird. Diese Dicke wird teilweise durch die Produktgröße und -konfiguration bestimmt.

Sobald die Keramikschale getrocknet ist, wird sie stark genug, um das geschmolzene Metall während des Gießens zurückzuhalten.

Wachsentfernung

Die gesamte Anordnung wird in einen Dampfautoklaven gegeben, um den größten Teil des Wachses wegzuschmelzen.

Restliches Wachs, das in die Keramikschale eingedrungen ist, wird in einem Ofen ausgebrannt. An diesem Punkt ist das restliche Wachsmodell und Angussmaterial vollständig entfernt worden und die Keramikform verbleibt mit einem Hohlraum in der Form des gewünschten Gussteils.

Dieser Hochtemperaturbetrieb erhöht auch die Festigkeit und Stabilität des Keramikmaterials. Darüber hinaus hilft es, die Reaktion von Schale und Metall während des Gießens zu minimieren.

Schmelzen und gießen

Die Form wird auf eine bestimmte Temperatur vorgeheizt und mit geschmolzenem Metall gefüllt, wodurch der Metallguss entsteht.

Nahezu jede Legierung kann mit diesem Verfahren hergestellt werden. Je nach Legierungschemie kann entweder Luftschmelzen oder Vakuumschmelzen verwendet werden. Vakuumschmelzen wird hauptsächlich verwendet, wenn reaktive Elemente in der Legierung vorhanden sind.

Endgültige Operationen

Nachdem das Gussteil ausreichend abgekühlt ist, wird die Formschale in einem Ausbrechvorgang vom Gussteil weggebrochen.

Die Anschnitte und Kanäle werden aus dem Gussteil geschnitten, und falls erforderlich, wird eine abschließende Nachbearbeitung durch Sandstrahlen, Schleifen und maschinelle Bearbeitung durchgeführt, um das Gussteil maßlich fertigzustellen.

Die zerstörungsfreie Prüfung kann fluoreszierende Eindringmittel-, Magnetpulver-, Röntgen- oder andere Inspektionen umfassen. Abschließende Maßprüfungen, Legierungstestergebnisse und NDT werden vor dem Versand überprüft.

Vorteile des Feingussverfahrens

Größenbereich:

Obwohl die meisten Feingussteile klein sind, kann der Investmentprozess Gussteile mit einem Gewicht von mehr als 1.000 Pfund produzieren. Diese Fähigkeit ist auf eine relativ kleine Anzahl von Feingießern beschränkt und erfordert spezielles Know-how in der Handhabung. Die meisten Gussteile liegen im Unzen- bis 20-Pfund-Bereich.

Vielseitige und komplizierte Formen:

Feinguss bietet konsistente und sich wiederholende enge Toleranzen zusammen mit komplizierten Passagen und Konturen. Viele dieser Konfigurationen sind unmöglich herzustellen. Zum Beispiel dort, wo Werkzeugmaschinen nicht hinkommen. Durch die Erzielung endkonturnaher oder endkonturnaher Gusskomponenten können die Verarbeitungskosten nach dem Guss drastisch gesenkt werden.

Feinguss ist eine gute Alternative zu Schweißkonstruktionen oder Fertigung. Viele Komponenten können in einem Guss kombiniert werden. Je mehr davon kombiniert werden, desto besser ist die Herstellungseffizienz. Die Umwandlung von mehrteiligen Komponenten in ein einziges Feingussteil führt in der Regel zu einer höheren Maßhaltigkeit und einer geringeren Teilekomplexität.

Präzise und glatte Oberflächen:

Die verwendete Keramikschale ist um glatte Muster herum aufgebaut, die durch Einspritzen von Wachs in eine polierte Aluminiumform hergestellt werden. Ein 125er Mikrofinish ist Standard, und noch feinere Finishes sind keine Seltenheit.

Feingussteile enthalten keine Trennfuge, da nur eine Form statt zweier Halbformen (wie beim Sandguss) verwendet wird. Standards für Oberflächenfehler und Kosmetik werden funktionsbezogen mit dem Kunden besprochen und vereinbart.

Nachfolgend finden Sie einen Vergleich der relativen Oberflächengüten, die von verschiedenen Gießverfahren erwartet werden können:

| Auswahlprozess | RMS-Bereich |

| sterben | 20 – 120 |

| Investition | 60 – 200 |

| Schalenform | 120 – 300 |

| Zentrifugal â Standardwerkzeuge | 400 – 500 |

| Zentrifugal â Dauerform | 20 – 300 |

| Statisch â Dauerform | 200 – 420 |

| Normaler Buntsand | 300 – 560 |

| Normaler eisenhaltiger grüner Sand | 560 – 900 |

Herausgegeben von Santos Wang von Ningbo Zhiye Mechanical Components Co., Ltd.

https://www.zhiyecasting.com

santos@zy-casting.com

86-18958238181